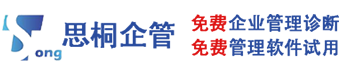

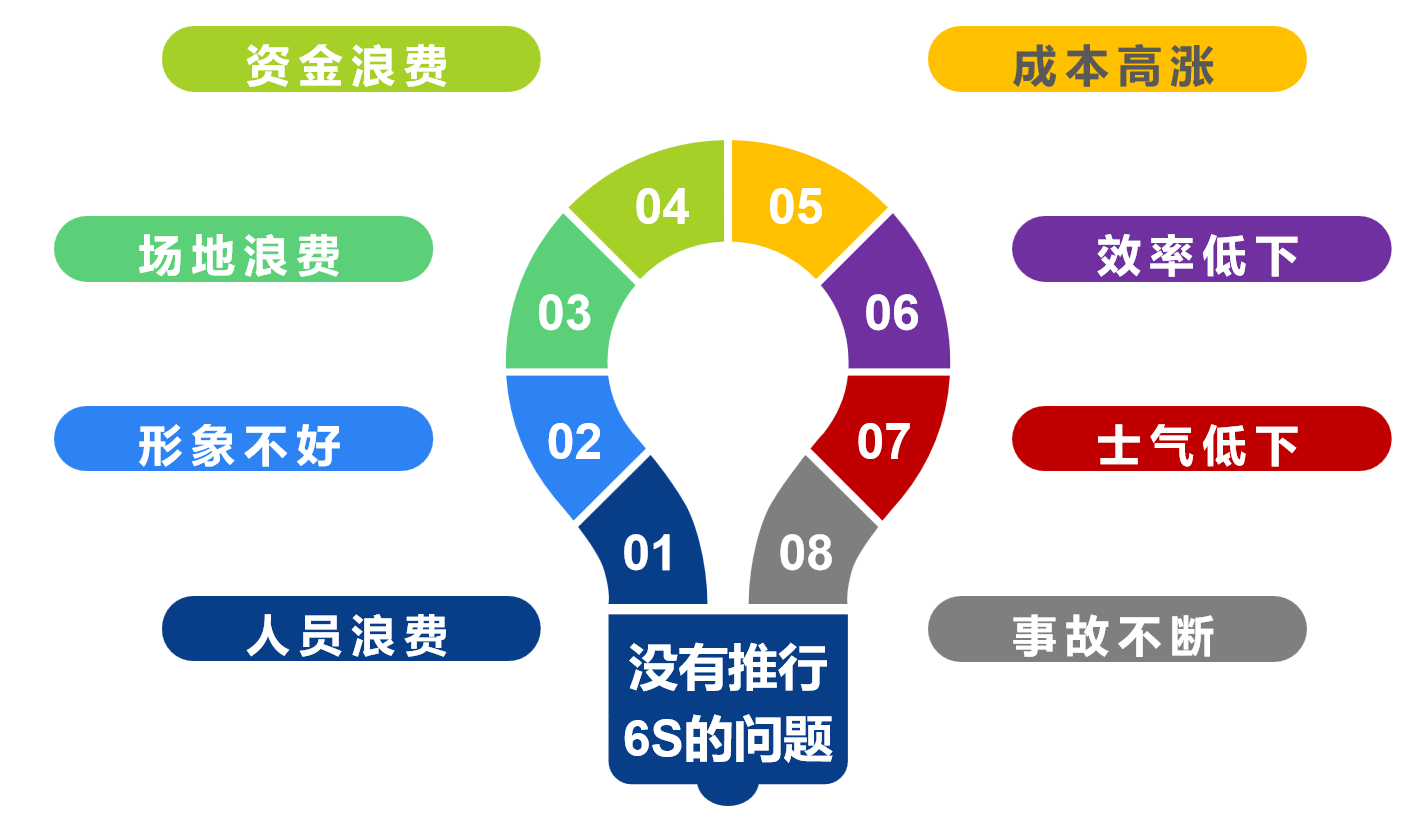

一、企业现场管理现状

走进生产现场,您所在的企业是否存在以下常见的“症状”呢?

一、车间现场杂物随处可见,积水、积油、积尘、噪音超标、通道堵塞;

二、生产现场物料堆积如山,在制品随意摆放,合格不良混放,物品标识不清,停工待料和产品误用误送经常发生;

三、产品、物料、工具等,在需要时找不到,浪费大量寻找时间;

四、现场脏乱差、产品品质无保障;

五、仓库库存不准确,“帐、卡、物”数据不一致,且呆滞品多;

六、物品放置无要求,发生异常情况时,不能及时被发现,物品原来能找到,现在又找不到;

七、设备布局散乱、线路散乱和破损,机身有污垢、积油、积尘;设备漏油、漏水、漏气;闲置设备到处乱放,设备故障频繁发生;

八、工作环境差、员工精神状态低落,工作氛围差;

九、现场环境差、公司形象受损,客户印象不好。

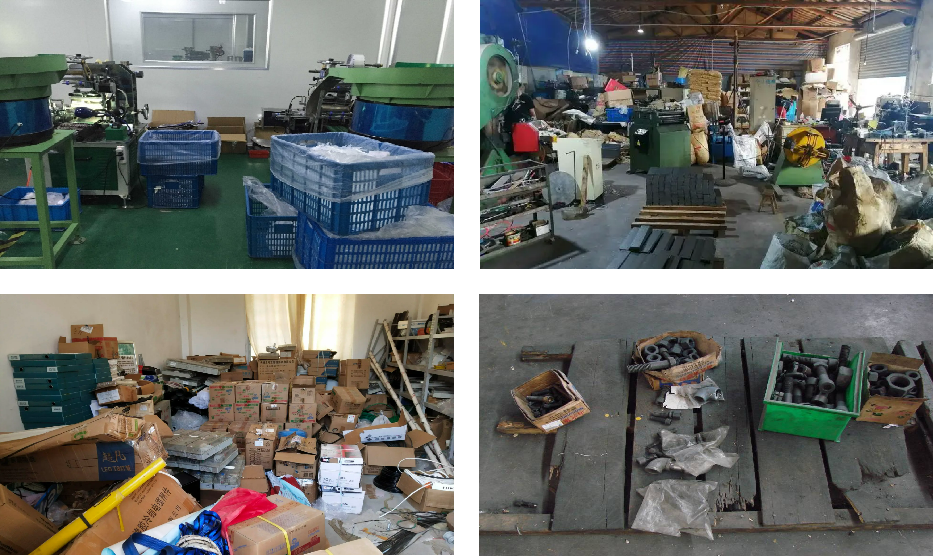

二、什么是6S

“十年树木,百年树人”改变员工的想法,行为,习惯进而改变其素养绝非一朝一夕就能实现的。员工整体素养要得到提升需要大的社会环境与小的企业环境的良性互动才能实现。因此企业创造良好的环境对员工素养的提升至关重要,这也就是所谓的“人造环境,环境育人”亦是6S的初衷。

整理(SEIRI):要与不要,一留一弃。区分必需品和非必需品,现场不放置非必需品。

整顿(SEITON):科学布局,取胜快捷。将寻找必需品的时间减少为零。

清扫(SEISO):清除垃圾,美化环境。将岗位保持成无垃圾、无灰尘、干净整洁的状态。

清洁(SEIKETSU):形成制度,贯彻到底。将整理、整顿、清扫进行到底,并且制度化。

素养(SHITSUKE):形成制度,养成习惯。对于规定了的事,大家都遵守执行。

安全(SAFE):安全操作,生命第一。清除安全事故隐患,排除险情,保障员工的人身安全和生产的正常运行。

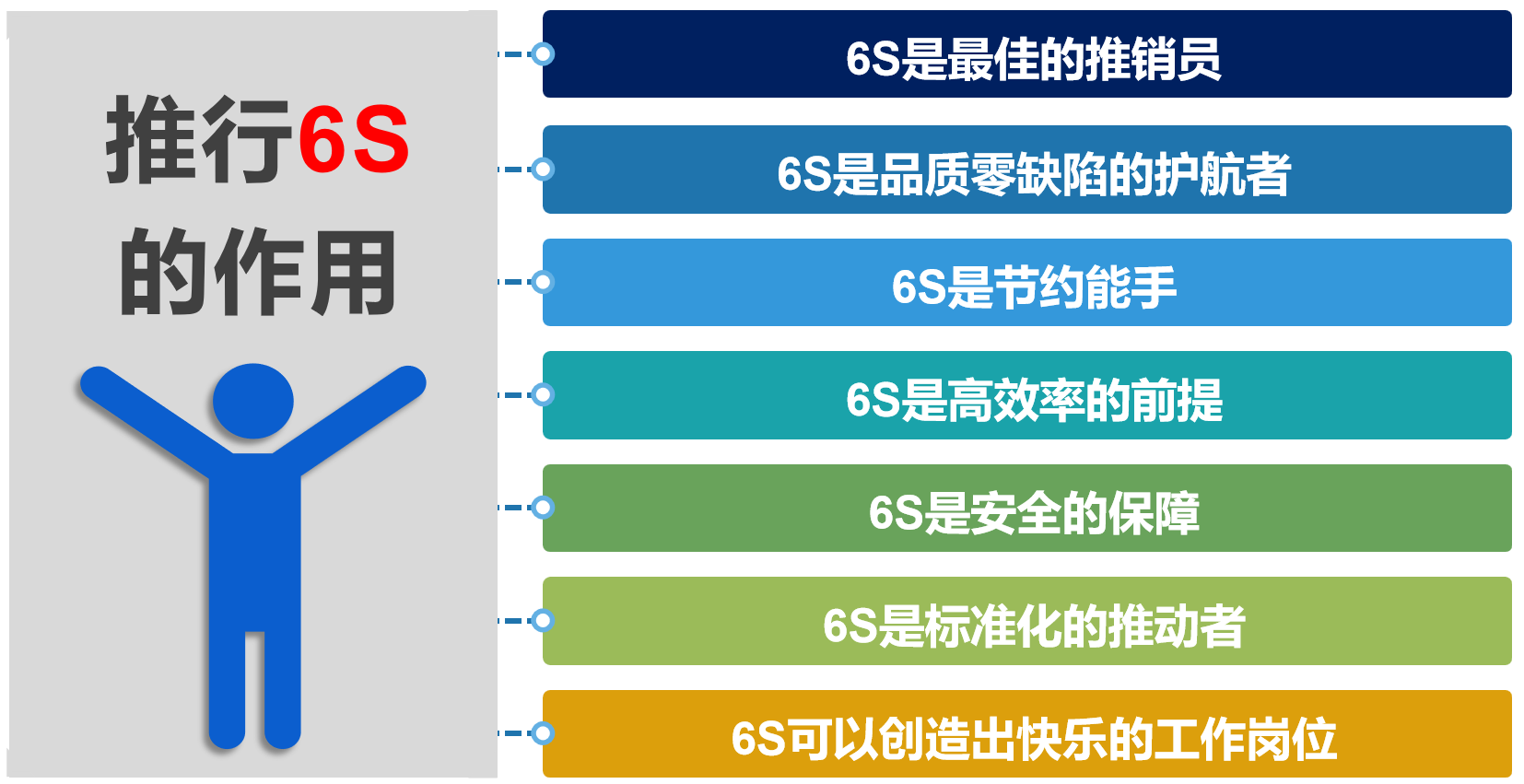

三、6S给企业带来的价值

没有推行6S 推行6S

改善前 改善后

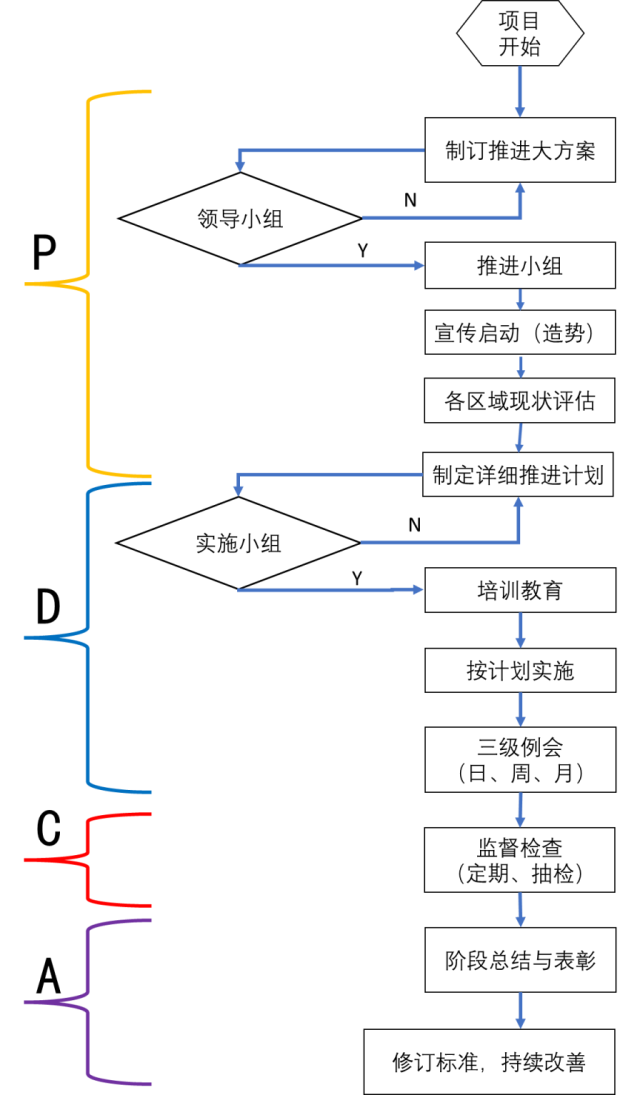

要消除人员意识上的“障碍”,其次采用“PDCA”循环的质量工具对现场6S管理的进行推进,让现场6S管理项目效果得以保证。